Giải pháp chế bản Flexo

Giải pháp chế bản Flexo

Chế bản Flexo chỉ phức tạp khi bạn không kiểm soát được nó

I. GIỚI THIỆU QUY TRÌNH TẠO BẢN FLEXO

Quy trình làm bản Flexo, về cơ bản thật là đơn giản. Bạn có thể bắt đầu từ một tấm vật liệu polymer đặc (hoặc lỏng) , được chiếu tia UV chọn lọc để polymer hóa , sau đó bóc tách những phần tử không cần thiết ( không mang nội dung, hình ảnh ) trước khi lên máy in. Hơn 30 năm trước bản Flexo còn được làm bằng tay nhờ những người thợ khắc bản khéo léo.

Ngày nay công việc chế bản flexo đã tiến bộ rất nhiều. Ngày càng khoa học với chất lượng được nâng cao vượt bậc. Tuy nhiên, mọi người thấy nó khá phức tạp? Bài viết này hy vọng sẽ giải thích thêm những điểm cơ bản về công nghệ chế bản flexo và làm sáng tỏ một số điều thường gây tranh luận .

Thuật ngữ về bản Flexo

Để giải thích quá trình làm bản, điều trước tiên ta cần hiểu được cấu trúc của bản Flexo và một số thuật ngữ chuyên môn. Khi tạo bản, phần nền trên đó phần từ in được tạo chân được gọi là đế bản (floor). Chiều cao từ đế bản cho tới bề mặt hình ảnh gọi là lớp chạm nổi bản (relief). Mặt lưng của bản được tăng cường với một lớp film để tạo sự ổn định về kích thước.

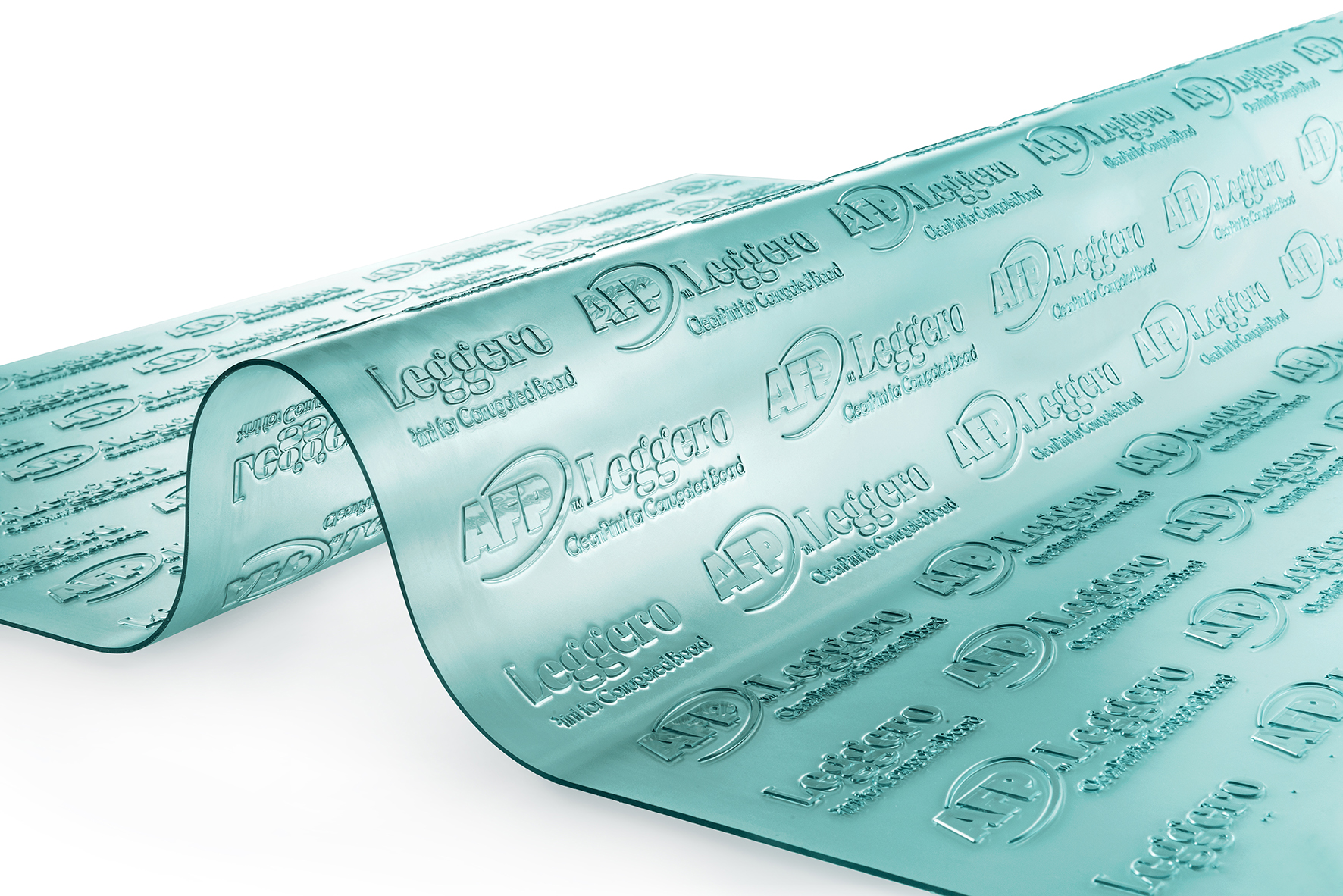

Chiều dày bản ( caliper ) phụ thuộc vào máy in và công dụng in của nó. Chiều dày này thay đổi từ 0.045” (1.14 mm) tới 0.25” (6.35 mm). Với độ dày trung bình của lọai bản mỏng ( thin plate ) ở Bắc Mỹ là 0.067” (1.70 mm) được dùng cho việc in nhãn mác, hộp gấp, bao bì mềm… Bản dày từ 0.125” tới 0.25” được dùng nhiều trong bao bì carton dợn sóng , bao bì nylon…

Hình 1: Cấu trúc của bản in Flexo

Phương pháp chế tạo bản

Phần mặt trước bản sau đó được phơi tia sáng UV một cách chọn lọc. Nhờ vào các lọai mặt nạ (mask) để tạo những khu vực hình ảnh. Còn phần tử không hình ảnh được giữ lại không polymer hóa. Những hình ảnh càng chi tiết thì qui trình càng lâu.

Phần từ không hình ảnh của phân tử không polymer hóa. Sau đó được bóc tách- bằng nhiều phương pháp khác nhau- tới mặt đế bản để lại phần chi tiết hình ảnh. Phương pháp phổ biến nhất là bóc tách phần không in trên bản đặc bằng cách dùng các loại hóa chất rửa bản (dung môi truyền thống, dung dịch loại mới mùi nhẹ, hoặc nước và tổ hợp các chất tẩy rửa) – quá trình nhiệt (bao gồm việc gia nhiệt làm chảy các phần tử polymer và tách chúng ra với vật liệu wick bằng áp lực.

Bản lỏng (liquid)

Trong trường hợp dùng hóa chất xử lý, khi phần tử không hình ảnh được tách khỏi. Những dung dịch bị hấp thụ làm bản tăng kích thước lên. Phải được bốc hơi hết để bản khắc phục liền lại chiều dày ban đầu trước khi qua giai đoạn kế tiếp. Điều này thực hiện bởi những bộ gia nhiệt và luồng khí nóng.

Đây là quá trình cơ bản gia công bản Flexo và nó tương đối đơn giản. Điều làm cho việc tạo bản phức tạp là sự khác biệt đáng kể, của những kết hợp có thể xảy ra giữa các yếu tố khác nhau như:

- Vật liệu bản polymer, độ dày bản, độ cứng bản, mặt nạ mask, công nghệ ghi bản.

- Hệ thống xử lý bản, dung dịch xử lý bản và những phần tùy chọn của công đoạn hoàn thiện. Nó cũng tùy thuộc việc ứng dụng in sau cùng của bản hoặc là nhãn in narrow web, bìa carton, bao thư, bao bì mềm, bao nylon nhiều lớp, bao bì sóng…

II. CÁC CÔNG NGHỆ GHI BẢN FLEXO – KODAK

Phương pháp ghi chế bản Flexo

Phương pháp ghi bản thông dụng nhất hiện nay trong in Flexo là analog và digital Laser Ablatine Mask System (LAMS). Đối với hệ thống analog, phim matt (phim có mặt nhám chuyên dùng cho bản flexo) được ghi riêng và đặt lên trên tấm bản analog. Phủ lên với một tấm chân phim để hút chân không và sau khi hút chân không, bản Flexo được phơi bằng tia UV. Hạt tram và đường nét trên bản thường to hơn so với tram và đường nét trên phim vì sự tán xạ và sự phản xạ của ánh sáng sau khi xuyên qua lớp phủ. Tấm phim đã ghi ảnh và tấm phủ bản để ngăn không cho phim dính vào bản photopolymer. Bản analog cũng có cấu trúc hạt tram bằng … với cấu tạo hỗ trợ tương đối tốt.

Bản Kodak Flexel NX Bản Flexo Digital truyền thống

Hình 2: Cấu trúc hạt tram chóp bằng đầu của công nghệ làm bản Laminate

Hình 3: So sánh hạt tram chóp bằng đầu và hạt tram chóp đầu tròn

Hình 4: So sánh hình ảnh sau khi in giữa hạt tram chóp đầu bằng và chóp đầu tròn

Phương pháp làm bản thứ 4 là khắc trực tiếp Direct Laser Engraving (DLE). Nơi phần tử không mong muốn được đốt bởi đầu laser có công suất cực cao, để tạo phần hình ảnh. Đây là quá trình làm bản thuần túy digital. Không dựa vào phản ứng hóa học với việc chiếu UV và quá trình tạo bản. Nó được sử dụng phổ biến cho việc in hình ảnh liên tục và chế bản hình ống (sleeve). Tốc độ và giá thành của hệ thống laser là hạn chế. Hiện nay công nghệ này đang phát triển.

Công nghệ ghi Laser:

Có nhiều công nghệ ghi laser được áp dụng cho bản digital Flexo. Hai trong số chúng được ứng dụng cho bản digital LAMS và là laser năng lượng cao để đốt lớp mặt nạ đen.

Phương pháp phổ biến nhất là chùm tia laser đơn Gaussner. Chùm tia này đốt bản với năng lượng cao nhưng có profile dạng hạt soft dot. Do cấu trúc của profile laser với năng lượng cao ở trung tâm chùm tia, suy giảm mạnh ở vùng rìa tạo ra profile dạng hình chuông.

Phương pháp thứ hai là chùm laser nhiều tia với nhiều chùm tia năng lượng thấp kết hợp tạo ra mức năng lượng tương đương. Nhưng phiên bản này cũng tạo ra nguồn trung tâm năng lượng cao. Rồi giảm mạnh ở vùng gần bìa chùm tia, kết quả làm ít đi phần rìa của hạt soft dot.

Hình 5: Công nghệ SQUARESPOT so sánh với công nghệ khác

Sự lựa chọn thứ ba ứng dụng cho hệ thống ép bản chân không. Với công nghệ trạm vuông SquareSpot năng lượng thấp được sử dụng để ghi lớp film nhiệt TIL trước khi ép chân không lên lớp bản Flexo digital. Mỗi hạt 10,6 micron là một ma trận của 4×4 laser tạo cấu trúc hard dot với rìa cạnh sắc nét và chuyển tiếp hình ảnh 1 đối 1 từ ành digital tới bề mặt bản.

Hình 6: Công nghệ SQUARESPOT.

III. QUY TRÌNH PHƠI, HIỆN VÀ XỬ LÝ BẢN

Phơi bản UV.

Bước quan trọng cho mọi cộng nghệ làm bản Flexo là phơi bản bằng tia UV để tạo sự phản ứng polymer hóa khu vực có hình ảnh. Đây là phần quan trọng nhất trong việc kiểm soát bản sau cùng được tạo ra. Công nghệ cơ bản này thay đổi rất ít trong suốt 20 năm qua với sự tăng cường nhỏ hơn là những bước thay đổi lớn. Chìa khóa của quá trình này là sự ổn định và chính xác lặp lại.

Chế bản Flexo1

Hình 7: Máy phơi bản UV GLUNZ & JENSEN

Quá trình hiện và xử lý bản.

Đối với tất cả qui trình làm chế bản Flexo (trừ DLE). Quá trình hiện bản là quá trình xử lý hóa chất. Những phần tử monomer không mong muốn. Phần kích thích ánh sáng được bóc tách. Hòa tan hoặc nung chảy và bóc tách. Phương pháp phổ biến nhất là dùng hóa chất rửa bản – hoặc là nước. Chất tẩy rửa như là một dung dịch nước tẩy hoặc là dung dịch như là hệ thống hóa chất rửa bản.

Quy trình tạo bản nhiệt cũng là một phương pháp phổ biến khác.

Thay vì hòa tan phần chế bản Flexo không cần thiết. Phần tử này được nung nóng nhiều lần làm chảy nó. Với thiết bị làm tan chảy polymer dùng lô developer đặt dưới áp lực. Thường là chế bản Flexo phải qua 8-12 vòng trong chu trình này để đạt được độ sâu cần thiết cho mặt bản polymer phần tử in. Với việc làm chảy vật liệu bản không cần sẽ sản sinh ra khí được hút ra khỏi khu vực sản xuất.

IV. Kết luận

Nói chung, công nghệ làm chế bản Flexo khá phức tạp khi bạn không thể kiểm soát được chúng. Trong thực tế nó là kết hợp giữa vật liệu bản. Hệ thống ghi để tạo nên 1 bản Flexo có thể chấp nhận về mặt thương mại cho việc in ấn. Quy trình chuyển hình ảnh và tạo bản càng ổn định chừng nào thì quy trình in trên máy càng ổn định. Giúp cho việc rút ngắn thời gian set up, chạy thử và tăng cường sự ổn định lặp lại. Sẽ tốt hơn cho nhà in, người sử dụng sau cùng và cuối cùng là môi trường xung quanh.